Menşe yeri:

Çin

Marka adı:

ZK

Sertifika:

CE ISO Certification

Model numarası:

Yağ Çatlatma Proppant Üretim Hattı

0.8-105 (t / h) ile Yağ Kırma Proppant Döner Fırın üretim hattı

KISA GİRİŞ

Biz Proppants Üretim Hattı Çatlatma için komple ekipman üreticisi lider vardır. Biz Kırma Proppants Üretim Tesisi için tasarım, ekipman / yedek parça temini, yatırım danışmanlığı, kurulum ve işletme eğitiminin tüm hizmet sağlayabilir. Hem Çin hem de denizaşırı ülkelerde birçok başarılı proje yaptık.

Ayrıca seramik propantın farklı özelliklerini üretiyoruz. Seramik kum (Petrol Proppant), esas olarak petrol sahası için kuyu içi proppant olarak kullanılan yüksek bir kırılma yoğunluğuna sahip seramik parçacıklarının bir türüdür, kullanım petrol ve gaz çıkışını arttırmaktır. Yani seramik kumu bir tür yeşil ve çevre koruma ürünleridir. Yüksek kaliteli boksit ve diğer katkı maddelerinden yapılmış seramik kum (Yağ Proppant), mukavemet ve yoğunluğu arttırmak için granüle ve kalsinasyon. Doğal kuvars kumu, cam kumu, metalik kum ve diğer düşük yoğunluklu propantın yerine geçer. Seramik kumu, artan petrol ve doğal gaz üretimine en uygun olanıdır.

BİZİM AVANTAJIMIZ

1. Enerji tasarrufu

Döner fırının refrakter astarı, hafif refrakter tuğla ve iç bileşik refrakter tuğladan yapılmış dış yalıtımdan oluşur. Bu tür bir astar, döner fırının kabuk yüzeyindeki ısı emisyonunu mümkün olduğunca azaltacaktır. Döner fırının sonundaki ön ısıtıcı, malzemeyi önceden ısıtmak ve yakıtı% 40 oranında azaltmak ve çıkışı% 30 oranında artırmak için ısıyı geri dönüştürür.

2. Düşük tüketim

Döner fırının deşarj ucundaki döner soğutucu, döner fırından boşaltılan Yağ kırma propantının ısısını geri dönüştürür ve ikincil havayı 500 ℃'ye kadar ısıtır.

3. Çevre koruma

Siklon filtre ve torba filtre de dahil olmak üzere iki toz toplama aşaması, toz emisyonunu ulusal standart sınırının altında kontrol edecektir.

4. Yüksek derecede otomasyon

PLC kontrol sistemi iş verimliliğini artırır.

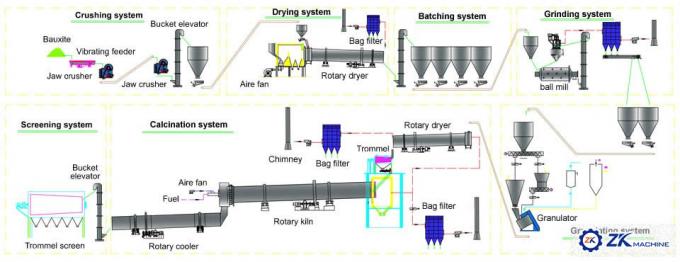

ÜRETİM TEKNOLOJİSİ

Boksit önce çeneli kırıcı ve çekiçli kırıcı ile ezilecek ve daha sonra yığın siloya taşınacaktır.

Diğer malzemelerle harmanlandıktan sonra, malzemeler bilyalı değirmene gönderilecek ve toz haline getirilecektir. Sınıflandırıcı, boyut derecelendirme için bilyalı değirmenden sonra kullanılacaktır. Burada hammadde tekrar siloya gönderilecek.

Daha sonra hammadde granülatöre gidecek ve farklı boyutta peletler haline getirilecektir. Peletler eleme ekipmanına gönderilecektir. Nitelikli peletler kalsinasyon için döner fırına aktarılacaktır. Büyük boy peletler öğütme için geri gönderilecektir.

Döner fırında kalsine edilmiş peletlerden sonra, kaliteli ürün seramik kumu elde ederiz. Sonunda, seramik soğutma için soğutucuya gidecek. Ve farklı boyutlarda yağ kırma propant almak için ekrana gidecek ve ton torbalarda paketlenecek. Üretim süreci sona erer.

ÜRETİM SÜRECİ

Sorgularınızı doğrudan bize gönderin.