0.8-105 (t / h) ile Yağ Kırma Proppant Döner Fırın üretim hattı

KISA GİRİŞ

Biz Proppants Üretim Hattı Çatlatma için komple ekipman üreticisi lider vardır. Biz Kırma Proppants Üretim Tesisi için tasarım, ekipman / yedek parça temini, yatırım danışmanlığı, kurulum ve işletme eğitiminin tüm hizmet sağlayabilir. Hem Çin hem de denizaşırı ülkelerde birçok başarılı proje yaptık.

Ayrıca seramik propantın farklı özelliklerini üretiyoruz. Seramik kum (Petrol Proppant), esas olarak petrol sahası için kuyu içi proppant olarak kullanılan yüksek bir kırılma yoğunluğuna sahip seramik parçacıklarının bir türüdür, kullanım petrol ve gaz çıkışını arttırmaktır. Yani seramik kumu bir tür yeşil ve çevre koruma ürünleridir. Yüksek kaliteli boksit ve diğer katkı maddelerinden yapılmış seramik kum (Yağ Proppant), mukavemet ve yoğunluğu arttırmak için granüle ve kalsinasyon. Doğal kuvars kumu, cam kumu, metalik kum ve diğer düşük yoğunluklu propantın yerine geçer. Seramik kumu, artan petrol ve doğal gaz üretimine en uygun olanıdır.

BİZİM AVANTAJIMIZ

1. Enerji tasarrufu

Döner fırının refrakter astarı, hafif refrakter tuğla ve iç bileşik refrakter tuğladan yapılmış dış yalıtımdan oluşur. Bu tür bir astar, döner fırının kabuk yüzeyindeki ısı emisyonunu mümkün olduğunca azaltacaktır. Döner fırının sonundaki ön ısıtıcı, malzemeyi önceden ısıtmak ve yakıtı% 40 oranında azaltmak ve çıkışı% 30 oranında artırmak için ısıyı geri dönüştürür.

2. Düşük tüketim

Döner fırının deşarj ucundaki döner soğutucu, döner fırından boşaltılan Yağ kırma propantının ısısını geri dönüştürür ve ikincil havayı 500 ℃'ye kadar ısıtır.

3. Çevre koruma

Siklon filtre ve torba filtre de dahil olmak üzere iki toz toplama aşaması, toz emisyonunu ulusal standart sınırının altında kontrol edecektir.

4. Yüksek derecede otomasyon

PLC kontrol sistemi iş verimliliğini artırır.

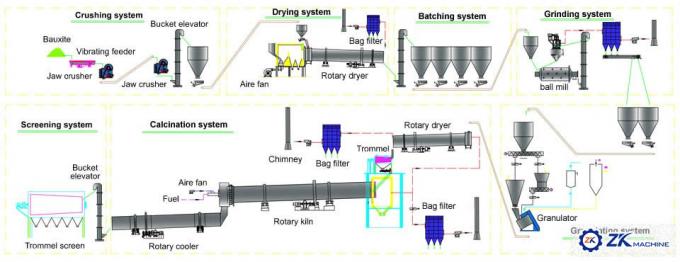

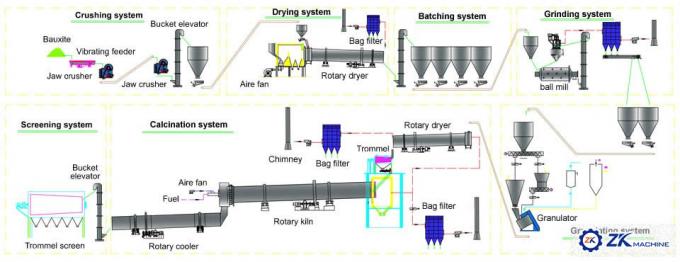

ÜRETİM TEKNOLOJİSİ

Boksit önce çeneli kırıcı ve çekiçli kırıcı ile ezilecek ve daha sonra yığın siloya taşınacaktır.

Diğer malzemelerle harmanlandıktan sonra, malzemeler bilyalı değirmene gönderilecek ve toz haline getirilecektir. Sınıflandırıcı, boyut derecelendirme için bilyalı değirmenden sonra kullanılacaktır. Burada hammadde tekrar siloya gönderilecek.

Daha sonra hammadde granülatöre gidecek ve farklı boyutta peletler haline getirilecektir. Peletler eleme ekipmanına gönderilecektir. Nitelikli peletler kalsinasyon için döner fırına aktarılacaktır. Büyük boy peletler öğütme için geri gönderilecektir.

Döner fırında kalsine edilmiş peletlerden sonra, kaliteli ürün seramik kumu elde ederiz. Sonunda, seramik soğutma için soğutucuya gidecek. Ve farklı boyutlarda yağ kırma propant almak için ekrana gidecek ve ton torbalarda paketlenecek. Üretim süreci sona erer.

ÜRETİM SÜRECİ

1. Kırma. Madenden boksit boyutu yaklaşık 300 ~ 500mm, düşük nem, Çeneli kırıcı ve çekiç kırıcıdan oluşan iki aşamalı ezmeden sonra, boksit boyutu yaklaşık 25mm olacaktır.

2. Dozlama. Boksit, manganez tozu ve diğer ilave malzemeler, uygun orantı sağlamak için bant kantarı aracılığıyla bantlı konveyöre aktarılacaktır.

3. Taşlama. Öğütme işleminde, ana ekipman bilyalı değirmen ve kapalı devre öğütme sistemi yapmak için ayırıcıdır. Granül gerekli malzeme boyutu 300mesh daha düşük olacaktır.

4. Kırma. Haznelerde depolanan öğütmeden sonra hammadde tozu. Genellikle 2-3 hazne var, ayrı ayrı deşarj edilebilir, ayrıca birçok hazne kollokasyonu ile deşarj edilebilir. Hammadde tozu küçük bir siloya aktarılacak, silo vidalı ölçüm cihazı veya kayış kantarı olacaktır.Malzeme granülatöre taşınacak, bu arada su boru hattı pompası ile granülatöre püskürtülecektir. Granülatör dönerken, hammadde çeşitli parçacık boyutuna dönüştürülebilir Ham seramik kum, bantlı konveyör tarafından döner sceen'e taşınacak, döner fırında nitelikli kum kalsine edilecek ve büyük boy hammadde öğütme işlemine geri dönecektir. Granülatör sistemi tamamen otomatiktir, sürekli, torba tipi toz toplayıcı ile eşleşir, egzoz havasını temizleyebilir.

5. Kalsinasyon. Ham seramik kum döner fırında kalsine edilebilir, döner fırının devrimi ve eğimi ile kalsine seramik kumu fırın kafasına doğru hareket eder, bu arada, fırın kafasından fırın brülörüne toz haline getirilmiş kömür spreyi, ham seramik kumu seramik kumuna kalsine edilir döner fırında yüksek yoğunlukta.

6. Toz haline getirilmiş kömür hazırlama. Toz haline getirilmiş kömür hazırlığı, kömürü fırın davlumbazlarından sıcak rüzgarla kurutabilen bilyalı değirmen veya dikey değirmen kullanır. Ayırıcı kullanın irade toz kömürün inceliği ayarlayabilirsiniz; toz haline getirilmiş kömürün tam yanması için yeterli koşullar sağlar.

7. Sahte ürün soğutması. Seramik kumun soğutulması genel olarak döner soğutucu kullanır, çalışırken basit ve güvenilirdir, soğutucunun ikincil havası kesinlikle fırına girer, çok kanallı brülör, çok fazla enerji tasarrufu sağlayabilir. Soğutucudan sonra seramik kumun sıcaklığı çok düşüktür, elle dokunabilir.

8.Screening. Soğutucudan sonra seramik kum doğrudan çok kademeli titreşimli eleklere taşınabilir, gereksinimlere göre birçok parçacık derecesine ayrılabilir.

Seramik kum özellikleri

Model 1: 0.45-0.9mm (20 mesh-40 mesh) yüksek yoğunluk ve orta yoğunluk

Model 2: 0.9-1.25mm (16 mesh-20 mesh) yüksek yoğunluk ve orta yoğunluk

Model 3: 1.0-1.70mm (12 göz-18mesh) yüksek yoğunluk ve orta yoğunluk

Model 4: 0.224-0.65mm (40mesh-60mesh) yüksek yoğunluk ve orta yoğunluk

9. Ambalaj. Taramadan sonra seramik kum farklı silolara taşınacak, paketleme makinesi ile bağlantılı silolar, bitmiş ürünler teslimata hazırlanmak üzere depoya aktarılacaktır. İşlemdeki tüm toz noktalarının egzoz havasını arındırmak için toz toplayıcı ile eşleşmesi gerekir.

Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!  Mesajınız 20-3.000 karakter arasında olmalıdır!

Mesajınız 20-3.000 karakter arasında olmalıdır! Lütfen emailinizi kontrol edin!

Lütfen emailinizi kontrol edin!